Строительные технологии прошлого столетия подарили нам множество инновационных материалов, среди которых особое место занимает газобетон. Этот материал представляет собой разновидность ячеистого бетона с равномерно распределенными порами, заполненными воздухом. Именно такая структура обеспечивает ему исключительную легкость и высокие теплоизоляционные свойства. Благодаря этому газобетонные блоки нашли широкое применение в современном строительстве: их используют для возведения несущих стен и внутренних перегородок, а также в качестве эффективного утеплителя. Небольшой вес материала позволяет производить блоки различных размеров — от узких плит для межкомнатных перегородок до широкоформатных изделий для наружных стен.

Что такое газобетонные блоки

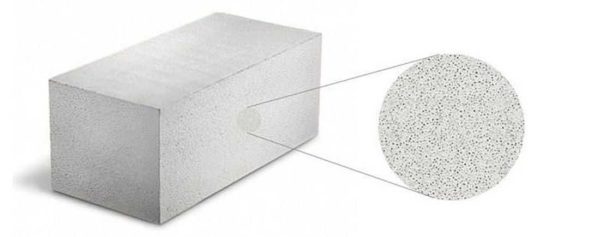

Газобетон — это искусственный камень, получаемый в результате химической реакции. Основу материала составляет смесь цемента и песка, в которую добавляют специальные газообразующие реагенты, чаще всего — алюминиевую пудру или пасту. При взаимодействии алюминия с цементом или известью происходит выделение водорода, который и формирует в толще бетона множество замкнутых воздушных пор. Эти пузырьки, окруженные прочной оболочкой из вяжущего вещества, и придают материалу его уникальные свойства, определяя его принадлежность к классу легких или ячеистых бетонов.

Блоки из газобетона — универсальный материал для строительства несущих стен, перегородок и утепления

Как производят газобетон: ключевые этапы

Важной особенностью газобетона является замкнутая структура его пор, что существенно снижает способность материала впитывать влагу по сравнению с другими видами ячеистых бетонов. Согласно строительным стандартам, газобетонные изделия предназначены для эксплуатации в условиях нормальной или умеренно повышенной влажности (до 60-70%).

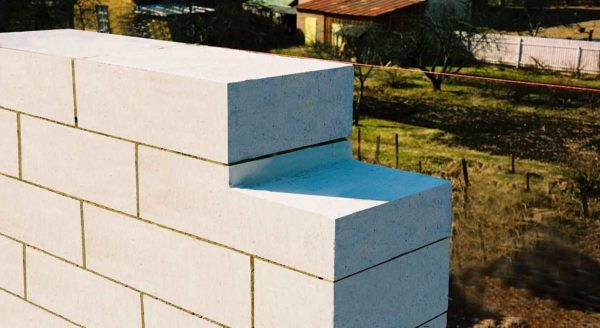

Строительство дома из газоблоков требует взвешенного подхода, учитывающего все особенности материала

Технологический процесс начинается с тщательного смешивания сухих компонентов с водой. Введенный газообразователь запускает реакцию, в результате которой смесь увеличивается в объеме, подобно тесту. После первичного схватывания массив извлекают из форм и нарезают на блоки или плиты заданных размеров. Ключевым этапом является твердение, от которого во многом зависят итоговые характеристики продукта. Существует два основных метода:

- Автоклавное твердение. Блоки помещают в специальные камеры-автоклавы, где под воздействием насыщенного водяного пара при высоком давлении и температуре происходит их окончательное созревание. Этот процесс значительно ускоряет набор прочности и обеспечивает однородную структуру материала по всему объему. Автоклавный газобетон отличается повышенной прочностью и стабильностью характеристик, поэтому для ответственного строительства, например, жилых домов, рекомендуется выбирать именно его.

- Неавтоклавное (естественное) твердение. Блоки оставляют набирать прочность в естественных условиях или в сушильных камерах при атмосферном давлении. Этот метод проще и дешевле, но не гарантирует таких же высоких и предсказуемых показателей, как автоклавная обработка.

Количество газообразователя в смеси регулирует итоговую плотность и прочность блока. Чем меньше пор и толще их стенки, тем прочнее и плотнее материал, что делает его пригодным для несущих конструкций.

Микроструктура газобетона: воздушные поры обеспечивают низкую теплопроводность и малый вес

С другой стороны, блоки с большим количеством тонкостенных пузырьков обладают выдающимися теплоизоляционными качествами и используются преимущественно для утепления. Легкость обработки (материал легко пилится, сверлится) в сочетании с малым весом позволяет применять крупноформатные блоки, что ускоряет процесс кладки и снижает трудозатраты.

Классификация газобетона по составу

В зависимости от типа основного вяжущего вещества и используемых минеральных добавок, ячеистые бетоны подразделяются на несколько видов, что должно отражаться в их официальном наименовании согласно ГОСТ.

- Газобетон. Основное вяжущее — портландцемент (не менее 50%). Считается одним из наиболее качественных и распространенных вариантов.

- Газосиликат. Вяжущее представляет собой смесь извести (не менее 50%) и цемента (около 15%). Отличается характерным белым цветом, в то время как цементные блоки имеют сероватый оттенок.

Кладка из крупноформатных газоблоков ведется быстро и с минимальными физическими усилиями

- Шлакогазобетон. Содержит более 50% гранулированного доменного шлака в составе вяжущего.

- Зологазобетон. В качестве основного компонента (свыше 50%) используется высокоосновная зола.

Кроме кварцевого песка, в качестве заполнителя могут применяться различные промышленные отходы: зола от ТЭЦ, шлаки от производства ферросплавов и другие.

Достоинства и недостатки газобетонных блоков

Газоблоки заслуженно пользуются популярностью у частных застройщиков и профессиональных строителей. Это материал, который легко поддается обработке ручным инструментом (пилится ножовкой, сверлится), обладает хорошей несущей способностью при малом весе, не горит и «дышит», создавая комфортный микроклимат в доме.

Стены из газобетона обеспечивают высокий уровень теплозащиты здания

Ключевые преимущества газобетона:

- Сочетание прочности и легкости. Автоклавные блоки марок D500-D600 обладают достаточной прочностью для строительства домов в 2-3 этажа. При этом их малый вес снижает нагрузку на фундамент, позволяя экономить на его устройстве.

- Низкая масса отдельного блока. Стандартный стеновой блок шириной 200 мм весит всего 12-16 кг, что позволяет вести кладку в одиночку.

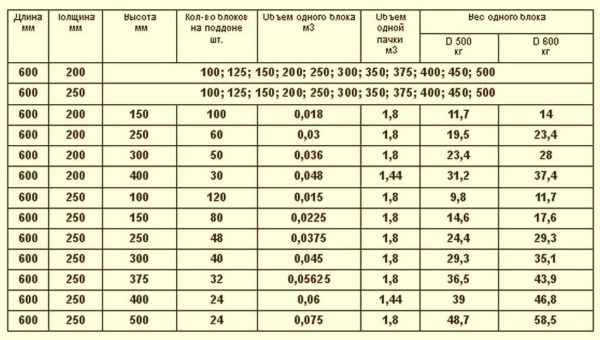

Вес блока напрямую зависит от его плотности и геометрических размеров

- Высокие теплоизоляционные свойства. Стена из газобетона толщиной 400 мм по сопротивлению теплопередаче сопоставима с кирпичной кладкой толщиной около 1 метра. Это позволяет строить энергоэффективные дома с тонкими стенами.

- Точная геометрия. Заводское производство обеспечивает блоки ровными гранями и стабильными размерами, что упрощает кладку и минимизирует толщину швов. Однако этот параметр сильно варьируется у разных производителей.

- Влаго- и морозостойкость. Автоклавный газобетон имеет закрытую пористость, что обеспечивает ему приемлемые показатели по влагостойкости и морозостойкости для большинства климатических зон.

Несмотря на множество плюсов, газобетон имеет особенности, которые необходимо учитывать. Стены из этого материала требуют обязательной финишной отделки для защиты от атмосферных воздействий. При этом крайне важно соблюдать правило увеличения паропроницаемости материалов изнутри наружу, чтобы не запирать влагу внутри стены.

Какие минусы есть у газобетона

Некоторые недостатки газобетона являются обратной стороной его достоинств. Например, легкость обработки, удобная при строительстве, снижает сопротивляемость стен несанкционированному проникновению. Решением может стать наружная облицовка прочными материалами, например, кирпичом. К другим минусам относятся:

- Хрупкость и низкая стойкость к изгибу. Материал плохо работает на изгибающие нагрузки, поэтому требует обязательного устройства монолитных армирующих поясов и надежного, неподвижного фундамента, исключающего неравномерные просадки.

- Необходимость использования специального клея. Хотя тонкие (2-3 мм) клеевые швы экономят раствор и улучшают теплотехнику стены, сам клей стоит дороже обычного цементного раствора.

Простота механической обработки — палка о двух концах: с одной стороны, это удобно, с другой — снижает защитные свойства стены

- Агрессивность к металлу. Блоки на известковом вяжущем (газосиликат) могут способствовать коррозии стальной арматуры. Проблема решается использованием арматуры с защитным покрытием или композитной (стеклопластиковой) арматуры.

- Требовательность к крепежу. В блоках низкой плотности обычные дюбели и саморезы держатся плохо, необходим специальный крепеж для ячеистых бетонов.

Газобетон — отличный материал для капитального дома постоянного проживания, где поддерживается стабильный температурно-влажностный режим. Однако для строительства бань он не подходит из-за высокой гигроскопичности, а для нерегулярно отапливаемых дачных домиков — из-за риска разрушения при многократном замораживании насыщенного влагой материала.

Основные технические характеристики

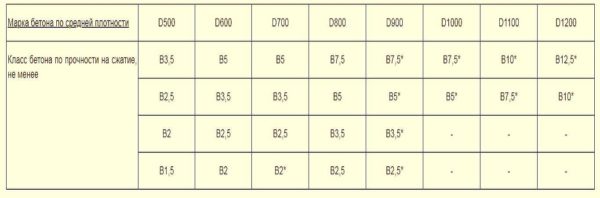

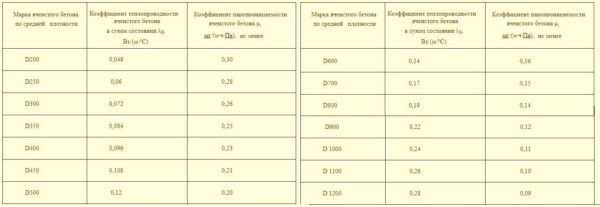

Главными параметрами, определяющими область применения газобетона, являются его плотность и прочность на сжатие. Эти характеристики регламентируются ГОСТ 31359-2007 для автоклавных ячеистых бетонов.

Класс прочности на сжатие (B) показывает, какую нагрузку в мегапаскалях (МПа) может выдержать материал без разрушения. Диапазон значений широк: от В0,35 для теплоизоляционных марок до В20 для конструкционных. Чем выше цифра, тем прочнее блок.

Соответствие класса прочности на сжатие (B) и марки бетона (M) согласно ГОСТ

Средняя плотность (D) указывает на массу одного кубометра материала в сухом состоянии и варьируется от D200 до D1200 кг/м³. Плотность и прочность взаимосвязаны: как правило, более плотные блоки являются и более прочными.

Исходя из этих параметров, газобетонные изделия делят на три типа:

- Конструкционные. Для несущих стен. Высокая прочность (от В3,5) и плотность (от D700).

- Конструкционно-теплоизоляционные. Универсальные блоки для несущих и самонесущих стен. Сочетают достаточную прочность (от В1,5) с хорошими теплоизоляционными свойствами (плотность до D700).

График зависимости коэффициента теплопроводности от марки плотности газобетона

- Теплоизоляционные. Используются исключительно для утепления. Низкая плотность (до D400) и прочность (до В0,75), но отличные теплоизоляционные показатели.

Еще одной важной характеристикой является морозостойкость (F) — количество циклов замораживания и оттаивания, которое выдерживает материал без потери прочности. Для наружных стен рекомендуется использовать блоки с маркой не ниже F25, для внутренних — F15.

Стандартные размеры газобетонных блоков

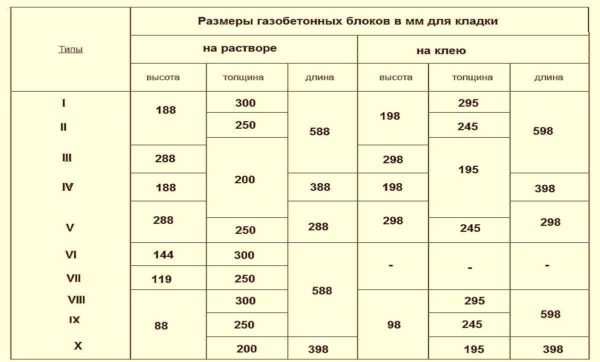

В настоящее время действуют два основных стандарта, регулирующих размеры газобетонных блоков, что иногда вызывает путаницу. Более старый ГОСТ 21520-89 устанавливал строго фиксированные типоразмеры, обозначаемые римскими цифрами, и разделял блоки для кладки на растворе (с меньшими размерами) и на клею (с большими).

Таблица типоразмеров газобетонных блоков по старому ГОСТ 21520-89

Пример маркировки по старому стандарту: I-В2,5D500F35-2. Это означает: блок I типоразмера (длина 588 мм, высота 188 мм, ширина 300 мм), класс прочности В2,5, плотность D500, морозостойкость F35, вторая категория точности.

Наиболее популярные на рынке размеры стеновых и перегородочных газоблоков

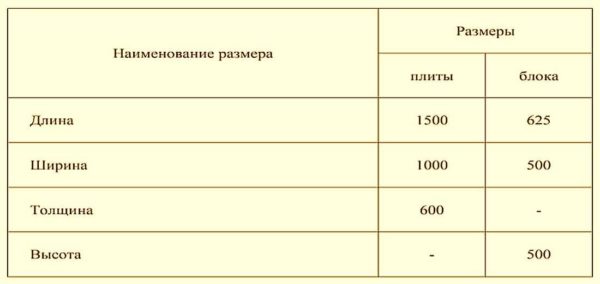

Современный ГОСТ 31360-2007 не фиксирует жестких размеров, а лишь устанавливает максимально допустимые габариты для блоков (длина до 625 мм) и плит (длина до 1500 мм). Конкретные размеры определяет производитель.

Максимальные размеры блоков и плит из ячеистого бетона по ГОСТ 31360-2007

Маркировка по новому стандарту более наглядная: Блок I / 600×300×200 / D500 / В2,5 / F25. Здесь сразу указаны категория точности (I или II), фактические размеры в мм и основные технические характеристики.

Категории точности изготовления

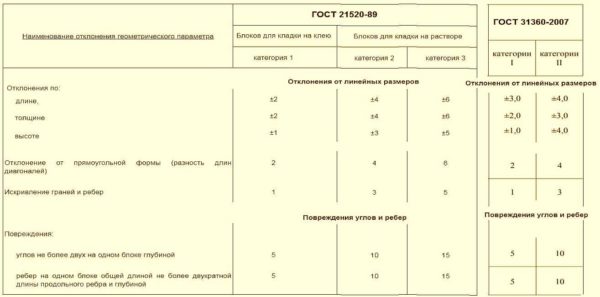

Оба стандарта определяют допустимые отклонения от номинальных размеров, а также возможные дефекты формы (искривление ребер, граней, сколы). В зависимости от величины этих отклонений блоки делятся на категории точности. Раньше их было три, сейчас — две.

Допустимые отклонения в размерах для блоков разных категорий точности

Блоки первой категории (I) имеют минимальные допуски и предназначены для кладки на тонкий клей (1-3 мм). Блоки второй категории (II) допускают большие отклонения, их можно класть как на клей, так и на раствор. Для экономии дорогого клея при работе с блоками II категории их можно подгонять по размеру с помощью рубанка для газобетона.

Разновидности газобетонных блоков по форме

Помимо стандартных прямоугольных блоков, производители выпускают изделия с системой «паз-гребень» на боковых гранях. Такая форма, характерная для блоков шириной от 200 мм, упрощает стыковку, повышает точность кладки и уменьшает риск образования мостиков холода в вертикальных швах. Крупноформатные блоки часто снабжаются захватами для рук, что облегчает их переноску.

Основные формы газобетонных блоков: гладкие, с пазогребневой системой и U-блоки

Отдельной разновидностью являются U-образные (лотковые) блоки. Они предназначены для устройства монолитных армированных поясов жесткости поверх стен, оконных и дверных перемычек. В полость такого блока укладывается арматурный каркас и заливается тяжелый бетон, что позволяет равномерно распределить нагрузку от перекрытий или кровли.