Земляные работы, несмотря на кажущуюся простоту, являются одним из наиболее трудоемких процессов в строительстве и геологоразведке. Технология шнекового бурения скважин предлагает эффективное решение, позволяющее значительно ускорить процесс и снизить трудозатраты, одновременно минимизируя риск обрушения стенок выработки. Современное высокотехнологичное оборудование делает возможным проведение буровых работ практически в любых погодных условиях и в течение всего года.

Что такое шнековое бурение скважин

В регионах с преобладанием мягких и рыхлых грунтов подготовка ствола для водозаборного оборудования сопряжена с определенными сложностями. Именно для таких условий — при работе с песчаными, супесчаными и песчано-гравийными грунтами на глубинах до 60 метров и более — идеально подходит шнековый метод бурения. Конструкция бурового оборудования включает несколько ключевых элементов.

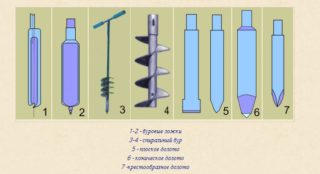

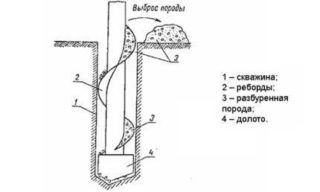

- Шнек — это основной рабочий инструмент, представляющий собой металлическую трубу с буровой головкой (долотом) и приваренной по спирали стальной лентой (ребордой). Именно эта лента отвечает за транспортировку разрушенной породы на поверхность. Конструкция является сборной и наращивается по мере углубления скважины.

- Буровая головка (долото) крепится к оси под углом от 30° до 60°. Чем рыхлее грунт, тем меньше должен быть этот угол. Для проходки твердых включений, например, гравийно-галечных пород, используются головки, оснащенные высокопрочными резцами, в том числе с техническими алмазами. Стандартный диаметр скважин составляет 600-800 мм, но в особых случаях могут применяться шнеки диаметром 1500 мм и более.

- Система охлаждения. В процессе интенсивной работы инструмент сильно нагревается, что может снизить эффективность бурения. Современные шнеки часто оснащаются каналом для подачи воды или воздуха к режущей части для её охлаждения. Однако основное охлаждение всё же происходит за счет контакта головки с разрушаемой породой.

- Материалы изготовления. Ось шнека производится из высокопрочной среднеуглеродистой легированной стали. Винтовые лопасти изготавливаются из износостойкой высокомарганцовистой стали и крепятся сваркой. Режущая кромка долота выполняется из цементированной высоколегированной стали, что обеспечивает необходимую твердость без излишней хрупкости.

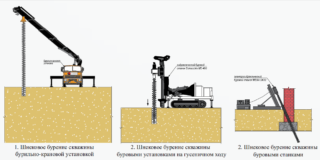

- Буровые установки. Для бурения на большую глубину применяются механизированные установки с вращателем. Скорость вращения зависит от диаметра скважины: для больших диаметров она составляет 100-250 об/мин, для малых может достигать 500 об/мин.

- Комбинированные технологии. Шнековое бурение часто сочетают с методом обсадки трубами или тампонированием. Например, установки типа ЛБУ-50 позволяют одновременно с выемкой грунта укреплять стенки скважины, предотвращая их обрушение. Это также избавляет от необходимости последующей промывки ствола.

- Конструктивные варианты. Буровая головка и шнек могут быть как раздельными элементами, так и составлять единую конструкцию (шнекобур). Ключевые требования к оборудованию — надежность, мобильность и удобство транспортировки.

Шнековый метод нашел широкое применение не только при обустройстве неглубоких водозаборных скважин или колодцев (где может использоваться и ручной труд), но и в инженерной геологии, сейсморазведке, гидрогеологических изысканиях и поиске полезных ископаемых.

Принцип работы и технология шнекового бурения

Главное отличие метода — отсутствие необходимости в промывочной жидкости. Разрушенная порода выносится на поверхность механически, по спиральным лопастям шнека. Основой технологии является вращательное движение, которое может осуществляться как вручную, так и с помощью механизированных установок.

- Подбор оборудования. Важно помнить, что реборда служит только для транспортировки грунта. Поэтому диаметр долота должен на 20-40 мм превышать диаметр самого шнека. Высокая скорость вращения создает центробежную силу, которая прижимает часть грунта к стенкам, уплотняя их и образуя так называемую шламовую корку.

- Организация процесса. Для максимальной эффективности бурение должно быть непрерывным. Чтобы увеличить крутящий момент и производительность, оборудование часто монтируют на автомобильное шасси или самоходные платформы.

- Возможности механизированных установок. Использование станков, таких как ЛБУ-50, позволяет решать несколько задач одновременно: охлаждение инструмента, вынос грунта и крепление стенок скважины. Мобильность таких установок сокращает время на перемещение между объектами. Подобное оборудование позволяет бурить скважины глубиной до 200 м диаметром 190 мм, а с пневмоударником — до 550 мм в диаметре.

- Последовательность операций. После доставки установки на место её переводят в рабочее положение, опуская опорные башмаки для устойчивости. Затем производится забуривание. Жесткая конструкция установки обеспечивает строго направленное движение шнека. По мере углубления к инструменту присоединяют дополнительные секции.

- Ручное бурение. При использовании самодельного или малогабаритного бура технологический процесс остается тем же. Основное отличие — ограниченные возможности по глубине (обычно до 60-70 метров) и меньшая производительность.

Шнековый метод универсален и позволяет создавать выработки не только вертикальные, но также горизонтальные и наклонные. Современная технология часто предполагает использование гидравлических станций и одновременную обсадку ствола металлическими трубами для его укрепления.

Преимущества и недостатки шнекового метода

Согласно отраслевой статистике, шнековое бурение является одним из самых экономичных и быстрых способов создания скважин. Однако, как и любая технология, оно имеет свои сильные и слабые стороны.

Ключевые преимущества:

- Высокая скорость проходки и, как следствие, быстрые сроки сдачи объекта.

- Простота оборудования и технологии, что позволяет выполнять работы самостоятельно при обустройстве неглубоких скважин.

- Легкость монтажа и обслуживания — изношенные детали можно быстро заменить.

- Отсутствие необходимости в промывке ствола в процессе бурения, что упрощает технологический цикл.

- Минимальное загрязнение ствола — в скважину не попадает глина и песок, поэтому фильтры насосов не засоряются, а длительная прокачка перед вводом в эксплуатацию не требуется.

- Нет необходимости в рекультивации больших объемов вынутого грунта, так как шлам сразу складируется в отвал.

Основные недостатки и ограничения:

- Ограничения по геологическим условиям. Метод эффективен только в мягких и рыхлых грунтах. Наличие в разрезе крупных валунов или скальных пород может сделать бурение невозможным или привести к поломке инструмента.

- Ограничения по глубине и диаметру скважины по сравнению с другими методами (например, роторным).

- Высокие нагрузки на привод и редуктор буровой установки, что требует использования надежного оборудования и повышает риск поломок.

- Небольшой дебит (приток воды) у шнековых скважин, которого может быть недостаточно для полноценного водоснабжения большого домохозяйства.

Таким образом, шнековое бурение — это оптимальная технология для регионов с мягкими грунтами и неглубоким залеганием водоносных горизонтов, где важны скорость, экономичность и простота выполнения работ.