Пластинчатый теплообменник представляет собой современное и эффективное устройство для передачи тепла между двумя средами, например, между водой и паром или разными жидкостями. Его работа основана на принципе рекуперации: тепловая энергия перемещается от горячего теплоносителя к холодному через тонкие металлические пластины. Эти пластины собраны в единый пакет, формируя параллельные каналы для потоков. Такая конструкция значительно увеличивает площадь теплообмена, что и обеспечивает высокий КПД устройства. Производство и основные параметры подобных аппаратов регламентируются государственным стандартом ГОСТ 15518—83.

Основные типы пластинчатых теплообменников

Ключевое преимущество пластинчатой конструкции — повышенный коэффициент полезного действия, достигаемый за счет большой площади контакта пластин с теплоносителем.

В зависимости от конструкции и возможности обслуживания, выделяют четыре основных вида теплообменников:

- разборные,

- паяные,

- сварные,

- полусварные.

Разборные теплообменники

Это наиболее универсальный и распространенный тип. Его главная особенность — возможность полной разборки для технического обслуживания, очистки или замены элементов. Конструкция состоит из чередующихся пластин, которые создают два независимых контура для горячего и холодного потоков, полностью исключая их смешивание. Герметичность между пластинами обеспечивается резиновыми прокладками, которые также можно заменять.

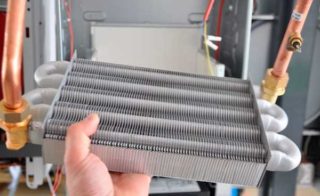

Паяные теплообменники

В отличие от разборных, пластины в этих аппаратах неразъемно соединены между собой методом пайки, обычно медным припоем. Это делает устройство более компактным, легким и, как правило, более доступным по цене. Благодаря своей надежности и небольшим габаритам, паяные теплообменники нашли широкое применение в бытовой технике, например, в газовых котлах и системах отопления частных домов.

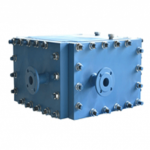

Сварные теплообменники

Этот тип предназначен для работы в тяжелых условиях. Пластины здесь сварены между собой в прочные блоки, а резиновые уплотнители отсутствуют. Теплоносители движутся по комбинированным каналам — гофрированным и трубчатым. Несмотря на высокую стоимость и значительные габариты, сварные модели незаменимы в промышленности, где требуются работа под высоким давлением, с агрессивными средами или экстремальными температурами.

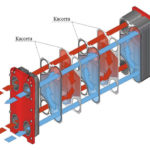

Полусварные теплообменники

Гибридная конструкция, сочетающая особенности разных типов. Пары пластин свариваются между собой, образуя блоки, а эти блоки затем собираются в общий пакет с помощью резиновых уплотнителей. Такое решение позволяет использовать аппарат с агрессивными средами в одном контуре и более мягкими — в другом, что делает его идеальным для сложных систем охлаждения или химических производств.

Внешний вид разборного теплообменника

Внешний вид разборного теплообменника  Конструкция сварного теплообменника

Конструкция сварного теплообменника  Паяный теплообменник в разрезе

Паяный теплообменник в разрезе  Пример полусварной модели

Пример полусварной модели Достоинства и ограничения в использовании

Для защиты от накипи и коррозии и продления срока службы в качестве теплоносителя часто рекомендуется использовать специальные жидкости, например, антифриз.

Популярность пластинчатых теплообменников обусловлена целым рядом весомых преимуществ:

- Компактность и малый вес: при высокой мощности они занимают значительно меньше места, чем кожухотрубные аналоги.

- Высокая эффективность: турбулентный поток в каналах и большая площадь пластин обеспечивают отличный теплообмен.

- Гибкость и масштабируемость: производительность легко регулировать, добавляя или убирая пластины в пакете.

- Надежность и долговечность: качественные материалы и конструкция обеспечивают длительный срок службы.

- Простота обслуживания: разборные модели легко чистить и ремонтировать.

- Экономичность: низкие затраты на производство, монтаж и эксплуатацию.

- Полная разделенность сред: система уплотнений гарантирует, что теплоносители не смешаются.

- Самоочищающийся эффект: турбулентность потока уменьшает образование отложений на пластинах.

Однако есть и некоторые особенности, которые можно считать ограничениями:

- Требовательность к качеству теплоносителя: наличие абразивных частиц или высокая агрессивность среды могут сократить срок службы.

- Необходимость заземления: важно для безопасности при работе с электропроводящими жидкостями.

В целом, преимущества значительно перевешивают немногочисленные недостатки. Требовательность к теплоносителю — это скорее рекомендация для обеспечения максимального ресурса оборудования, а не критический минус.

Конструкция и основные компоненты

Пластинчатый теплообменник — это модульная система, способная выполнять функции нагревателя, охладителя или конденсатора. Его основными элементами являются:

- Рама: состоит из неподвижной и подвижной прижимной плит, стянутых шпильками.

- Пакет теплообменных пластин: сердце устройства, собранное на верхней и нижней направляющих.

- Уплотнения: резиновые прокладки, обеспечивающие герметичность каналов.

- Патрубки: фланцевые, резьбовые или приварные, для подключения к трубопроводам.

Движение теплоносителей внутри аппарата может быть организовано по разным схемам: прямоток, противоток или смешанная схема. Наиболее эффективным считается противоток. Для точного подбора оборудования под конкретную задачу используются специальные компьютерные программы, учитывающие все параметры системы.

Варианты подключения к системе

Стандартное подключение осуществляется через патрубки для входа и выхода теплоносителя.

Существует два основных способа подключения:

1. Классическая схема. Все патрубки (вход и выход для обоих контуров) расположены на неподвижной плите. Это наиболее распространенный вариант, который обычно организует движение сред противотоком для максимальной эффективности.

2. Схема с разнесенными патрубками. Входные и выходные отверстия могут находиться как на неподвижной, так и на подвижной плите. Такая компоновка иногда удобнее для монтажа в стесненных условиях.

Подсоединение к трубопроводам выполняется с помощью фланцев, резьбы или сварки. В отдельных случаях, для прямого монтажа, в плите могут сверлиться отверстия с внутренней резьбой для крепления шпилек, а герметичность обеспечивается термостойкими прокладками.

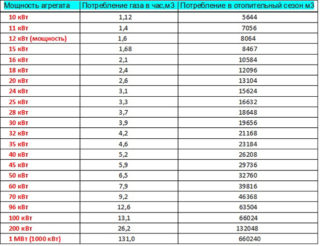

Критерии грамотного выбора оборудования

Мощность и размер агрегата подбираются исходя из расчетных тепловых нагрузок.

Выбор конкретной модели теплообменника — ответственная задача, требующая учета множества параметров:

- Характеристики сред: тип (вода, пар, масло, гликоль), физические и химические свойства.

- Температурный график: температуры на входе и выходе для каждого контура.

- Расход: объем теплоносителя, проходящего через аппарат в единицу времени.

- Допустимые потери давления: перепад давления, который может позволить система.

- Максимальное рабочее давление и температура.

- Требуемая тепловая мощность (нагрузка).

На основе этих данных производится тепловой и гидравлический расчет, который определяет ключевые характеристики будущего теплообменника: площадь теплообмена, тип пластин, их количество и материал. Только после этого можно выбирать конкретную модель из каталога производителя.

Как работает пластинчатый теплообменник

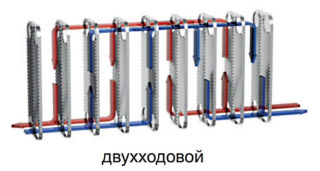

Схема движения потоков в двухходовом теплообменнике.

Принцип действия основан на организации противоточного движения сред через каналы, образованные пластинами. Пластины в пакете развернуты относительно друг друга на 180 градусов, что и создает раздельные контуры. Крайние пластины в пакете обычно не участвуют в теплообмене и служат для защиты.

По схеме организации потоков различают:

- Одноконтурные (одноходовые): простейшая схема, где каждый теплоноситель проходит по всему аппарату один раз в противоположных направлениях.

- Многоконтурные (многоходовые): используются при небольшой разности температур сред. Потоки делают несколько «ходов» внутри аппарата, что увеличивает время теплообмена.

- Двухходовые: сложная схема, где среда одного контура дважды проходит через аппарат. Применяется для специальных задач, например, для предварительного подогрева.

Отдельно стоит паровой теплообменник, используемый для нагрева воды в системах ГВС или отопления. Его принцип работы идентичен: пар конденсируется на поверхности пластин, отдавая скрытую теплоту парообразования нагреваемой жидкости.

Особенности и материалы теплообменных пластин

Медные пластины обладают высочайшей теплопроводностью, но и большей стоимостью по сравнению со стальными.

Пластина — ключевой элемент всего аппарата. Стандартно их изготавливают из нержавеющей стали толщиной около 0.5-1.0 мм. Для интенсификации теплообмена поверхность пластин делают гофрированной (ребристой). Эта гофра выполняет несколько функций:

- Увеличивает площадь теплообмена.

- Создает турбулентный поток, разрушающий пограничный слой и улучшающий теплопередачу.

- Повышает жесткость тонкой пластины.

Профиль гофры чаще всего имеет форму треугольника. Острота угла этого треугольника влияет на гидравлическое сопротивление: более острый угол снижает сопротивление и увеличивает скорость потока. Помимо стали, для специфических условий используют пластины из титана, никелевых сплавов (хастеллой), меди или алюминия, что позволяет работать с морской водой, агрессивными химикатами или в пищевой промышленности.

Где применяются разные типы теплообменников

Каждый вид пластинчатого теплообменника нашел свою нишу в промышленности и быту.

Разборные модели универсальны и применяются:

- В центральных и индивидуальных тепловых пунктах (ИТП, ЦТП) для ГВС и отопления.

- В системах охлаждения технологического оборудования.

- В бассейнах для подогрева воды.

Паяные теплообменники благодаря компактности используются:

- В системах кондиционирования и вентиляции.

- В чиллерах и фанкойлах.

- В качестве встроенных теплообменников в газовых котлах и водонагревателях.

Сварные и полусварные аппараты работают в тяжелых условиях:

- В химической и фармацевтической промышленности.

- В нефтегазовой отрасли.

- В судостроении (охлаждение двигателей забортной водой).

- В системах с аммиаком или другими хладагентами в промышленном холоде.

В быту чаще всего мы сталкиваемся с паяным теплообменником внутри котла отопления. В целом, это оборудование стало неотъемлемой частью современных инженерных систем в коммунальном хозяйстве, энергетике, металлургии и пищевой промышленности. Правильный подбор, основанный на точном расчете, позволяет создать эффективную, надежную и экономичную систему теплоснабжения как для большого завода, так и для частного дома.