Создание самодельных станков из двигателей отслужившей бытовой техники — популярное и практичное направление для домашних мастеров. Чаще всего для этих целей используют мотор от стиральной машины, однако компрессор от старого холодильника тоже может получить вторую жизнь. В этой статье мы детально разберем, как превратить этот узел в полноценный лобзиковый станок для работы по дереву и другим материалам.

Что понадобится для сборки

Прежде чем приступить к работе, подготовьте все необходимые материалы и детали. Это значительно ускорит процесс сборки.

- Компрессор от холодильника (основной привод);

- Стальной вал, диаметр которого соответствует поршню компрессора или чуть меньше;

- Швеллер шириной 27 мм (для станины);

- Стальной уголок 25х25 мм (для крепления двигателя);

- Профильные трубы 40х20 мм и 20х20 мм (для рычага и каркаса стола);

- Стальной прут диаметром 8 мм (для штока прижима пилки);

- Прижимная пружина;

- Гайка-барашек М8;

- Две стандартные гайки М8;

- Пластиковая бутылка объемом 2 литра (для защитного кожуха);

- Лист ДСП (для столешницы);

- Два болта с шайбами М6 (для крепления пильного полотна).

Пошаговая инструкция по сборке

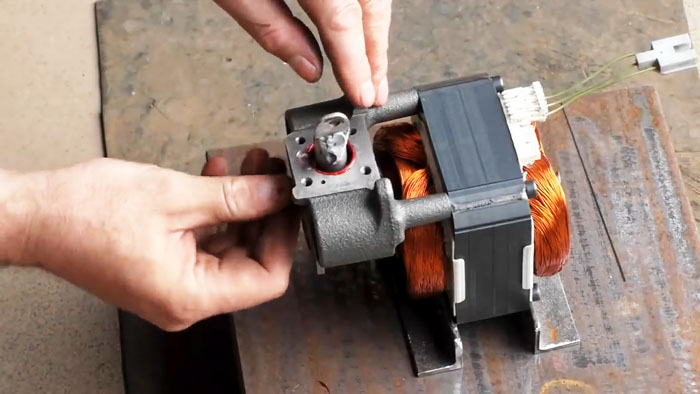

Работа начинается с разборки компрессора. Его корпус, как правило, запаян. Чтобы добраться до «начинки», необходимо аккуратно разрезать кожух по заводскому сварному шву. Внутри вы найдете электродвигатель с кривошипно-шатунным механизмом и открытым поршнем.

Доработка поршня и изготовление штока

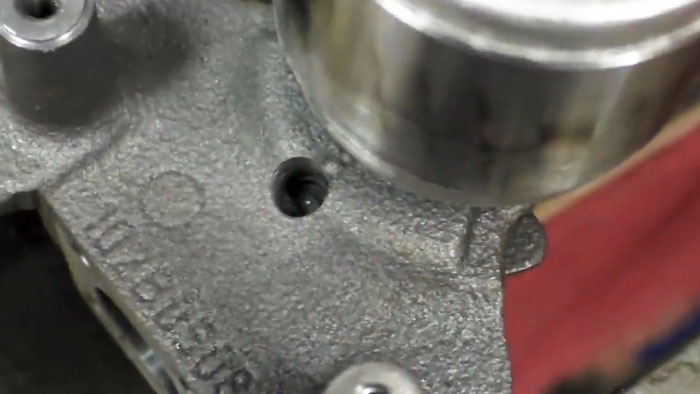

Поршень компрессора необходимо модифицировать, чтобы к нему можно было крепить пильное полотно. Для этого его верхнюю часть нужно зашлифовать, а по центру — просверлить отверстие. Из-за малой толщины стенок нарезать резьбу напрямую не получится, поэтому потребуется другой подход.

Следующий шаг — извлечение поршня из двигателя. Конструкция большинства холодильных компрессоров неразборная, поэтому для демонтажа пальца поршня придется просверлить балансир.

Для извлеченного поршня изготавливается удлинитель из стального вала. На одном его конце протачивается шип, который должен плотно входить в отверстие поршня. После запрессовки место соединения с внутренней стороны поршня укрепляется сваркой («грибком»), что создает надежное, похожее на заклепку, крепление.

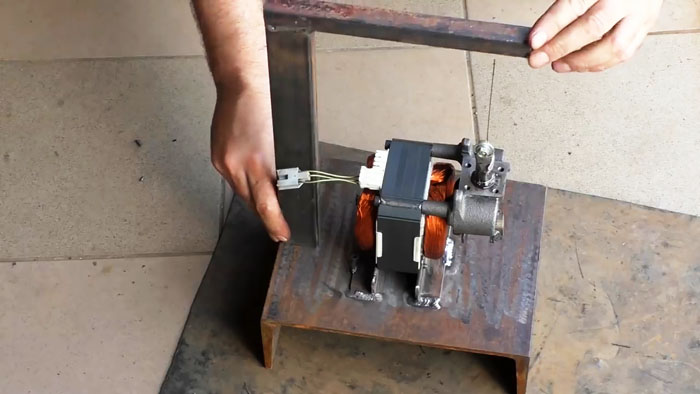

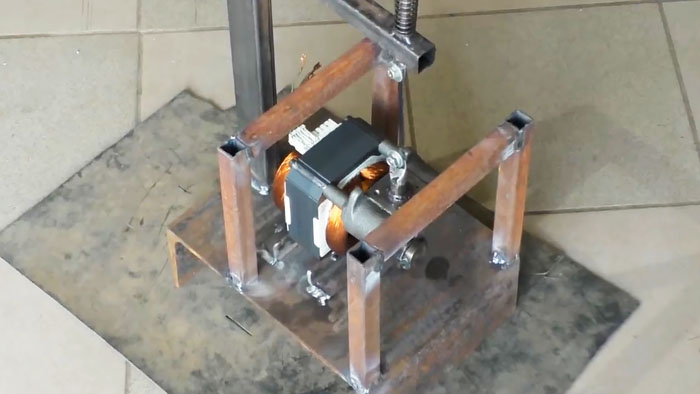

Изготовление станины и монтаж двигателя

Основание (станина) станка сваривается из швеллера. Для крепления двигателя используются два отрезка уголка 25х25 мм. В них размечаются и сверлятся отверстия под штатные болты мотора, после чего уголки прикручиваются к корпусу.

Далее на вал двигателя устанавливается ранее снятый ротор с кривошипом. В механизм вставляется смазанный и доработанный поршень с приваренным ушком для крепления пилки. Собранный узел выставляется по центру станины, и уголки крепления привариваются к швеллеру. Для снижения вибрации рекомендуется наварить небольшой груз (обрезок вала) на противовес кривошипа — это скомпенсирует утяжеление поршня.

Сборка верхнего рычага и механизма натяжения

Из профильных труб 40х20 мм и 20х20 мм сваривается Г-образный верхний рычаг. В вертикальной части (профиль 20х20), напротив хода поршня, сверлится отверстие. С обеих сторон этого отверстия навариваются гайки М8.

Механизм натяжения пилки изготавливается из стального прутка диаметром 8 мм. Его следует отшлифовать, чтобы он свободно ходил в гайках-втулках. На одном конце прутка приваривается ушко для фиксации пильного полотна, на другом — нарезается резьба. Пруток вставляется в отверстие рычага, на него надевается пружина, и вся конструкция фиксируется барашковой гайкой, что позволяет легко регулировать натяжение. Из профиля 20х20 мм также варится каркас для будущего рабочего стола.

Завершающие этапы: защита и стол

Чтобы защитить двигатель от попадания опилок, из пластиковой бутылки сооружается простой кожух.

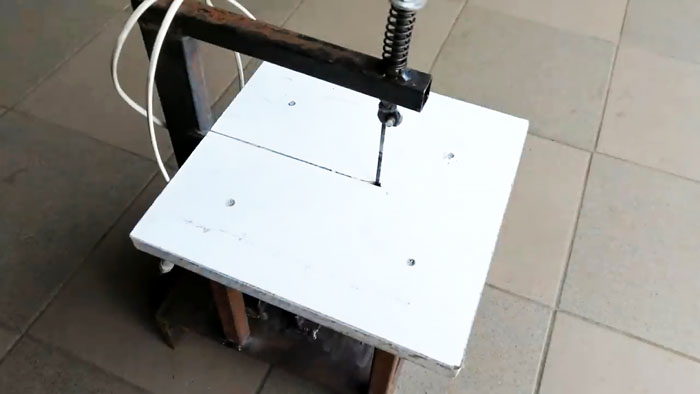

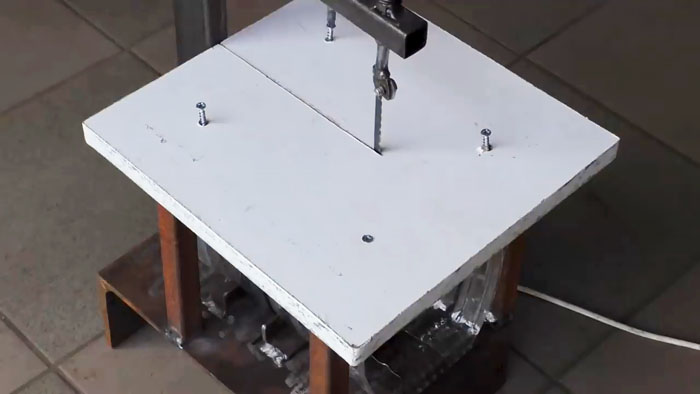

На подготовленный каркас стола крепится столешница из ДСП. В ней предварительно необходимо сделать продольный пропил для свободного хода пильного полотна.

Итог и возможности для доработки

Собранный своими руками лобзиковый станок обладает достаточной мощностью для обработки ламината, вагонки, фанеры и даже небольших деревянных брусков. Главные преимущества такой конструкции — экономия и утилизация старой техники. Этот проект оставляет широкий простор для модернизации: можно сделать регулируемый по высоте стол, добавить патрубок для подключения пылесоса, установить подсветку рабочей зоны или защитный экран из оргстекла.