Создание квадратного отверстия в твёрдых металлах — задача нетривиальная, особенно при отсутствии специализированного оборудования. Однако существует проверенный метод, позволяющий выполнить её на обычных токарных и фрезерных станках. Ключ к успеху — изготовление специального инструмента: так называемого сверла Уаттса и сопряжённого с ним направляющего шаблона. Этот дуэт преобразует вращательное движение в сложную траекторию, необходимую для формирования чётких квадратных углов.

Необходимые инструменты и материалы

Для реализации проекта потребуется хорошо оснащённая мастерская. Из оборудования необходимы:

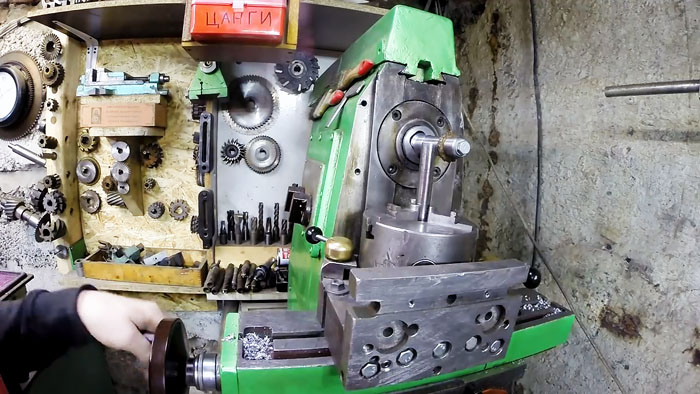

- токарный и фрезерный станок (например, НГФ-110);

- углошлифовальная машина (болгарка);

- напильник по металлу;

- проходные и отрезные резцы для токарного станка;

- спиральные свёрла различного диаметра;

- дисковая фреза;

- гаечные ключи;

- оборудование для термообработки (муфельная печь);

- штангенциркуль для точных измерений;

- смазочно-охлаждающая жидкость (СОЖ).

Кроме того, нужны заготовки: стержень из быстрорежущей стали (Р6М5) для самого сверла и стальной круг для создания шаблона.

Этап 1: Создание сверла Уаттса

Работа начинается с заготовки из быстрореза. На фрезерном станке в ней прорезаются три продольные канавки. Этот процесс требует терпения, так как твёрдость быстрорежущей стали близка к твёрдости фрезы.

Далее заготовка фиксируется в тисках. С помощью болгарки, ориентируясь на прорезанные пазы, формируется профиль трёх режущих зубьев. Заточке подлежит только торец будущего сверла, который будет врезаться в материал, а боковые грани остаются без обработки.

Классическое сверло Уаттса имеет режущую кромку, очерченную четырьмя эллиптическими дугами. В данном руководстве предлагается более доступный для повторения в домашних условиях вариант конструкции.

Этап 2: Изготовление направляющего шаблона

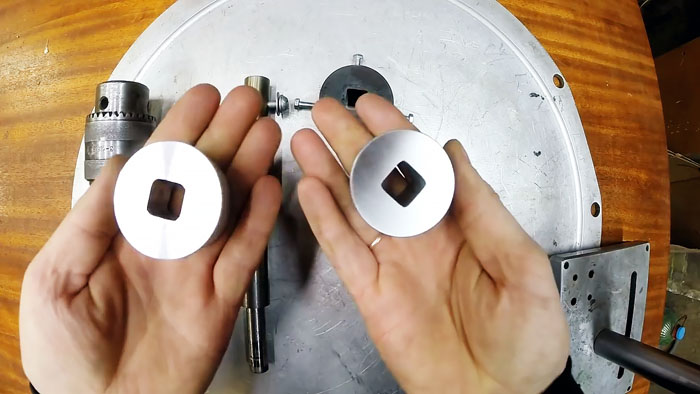

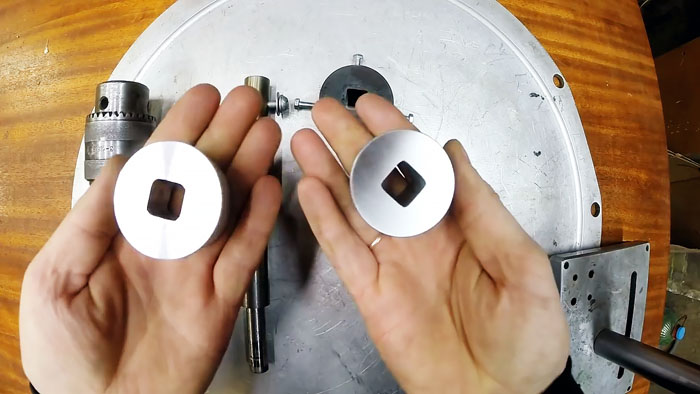

Шаблон — это вторая критически важная деталь. Он жёстко крепится к заготовке и задаёт траекторию для сверла. Если диаметр рабочей части сверла составляет 15 мм, то и квадратное отверстие получится размером 15×15 мм.

Перед работой с металлом полезно сделать пробный шаблон из пластика, чтобы проверить, не заклинивает ли в нём сверло при вращении. Оно должно двигаться свободно, не срезая материал с граней квадрата.

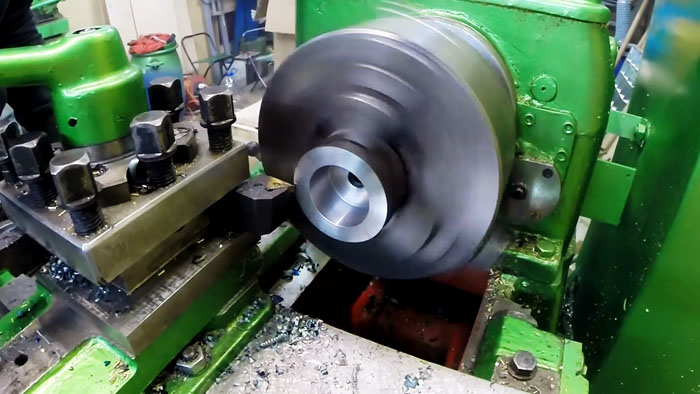

Основной шаблон изготавливается из стального круга на токарном станке. Заготовка протачивается, в ней сверлится центральное отверстие диаметром 15 мм, которое затем рассверливается на определённую глубину под большее сечение. Внутренняя полость и внешний диаметр доводятся проходным резцом. Для крепления к детали в шаблоне сверлятся четыре отверстия по окружности, в которых нарезается резьба под стяжные болты.

На тыльной стороне шаблона с помощью чертилки и делительной головки размечается квадрат, описанный вокруг центрального 15-миллиметрового отверстия. В его углах тонким сверлом делаются четыре технологических отверстия.

Зажав заготовку в тисках, напильником аккуратно преобразуют круглое отверстие в идеальный квадрат. Точность этой операции напрямую влияет на качество будущих отверстий.

Для увеличения износостойкости готовый шаблон подвергается закалке: нагрев в муфельной печи с последующим охлаждением в масле.

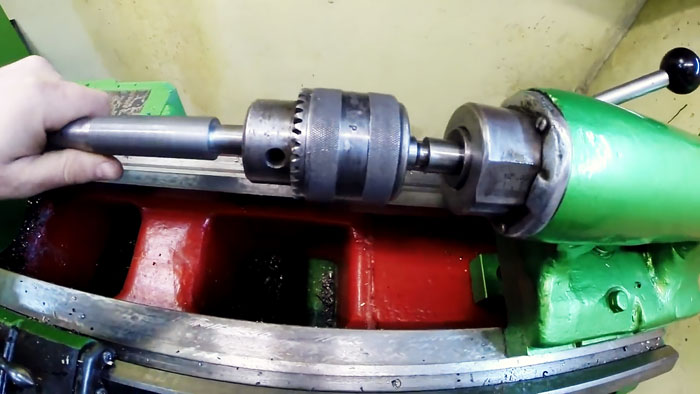

Чтобы минимизировать биение и перекос в процессе работы, для сверла изготавливается удлинитель. Это обеспечит соосность квадратного отверстия по всей его глубине. Сверло фиксируется в удлинителе двумя винтами.

Этап 3: Практика — сверление квадратных отверстий

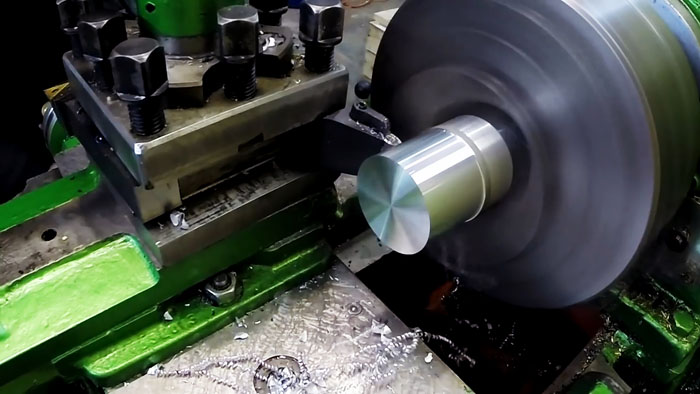

Собранный инструмент (сверло с удлинителем) зажимается в патроне токарного станка. Для первой пробы лучше взять мягкий материал, например, алюминий.

Заготовка обтачивается по торцу и боковой поверхности для обеспечения ровной базовой плоскости.

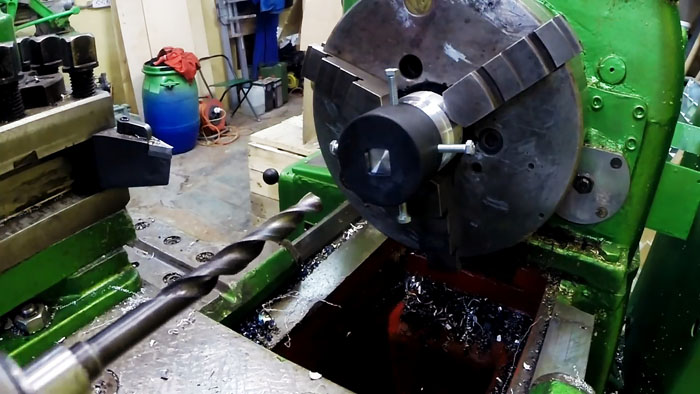

На заготовку устанавливается и жёстко крепится шаблон. Сначала обычным спиральным сверлом в центре будущего квадрата делается неглубокое круглое отверстие-заход.

Для снижения трения и износа зону контакта сверла с шаблоном обильно смазывают густой смазкой (например, для ШРУСов).

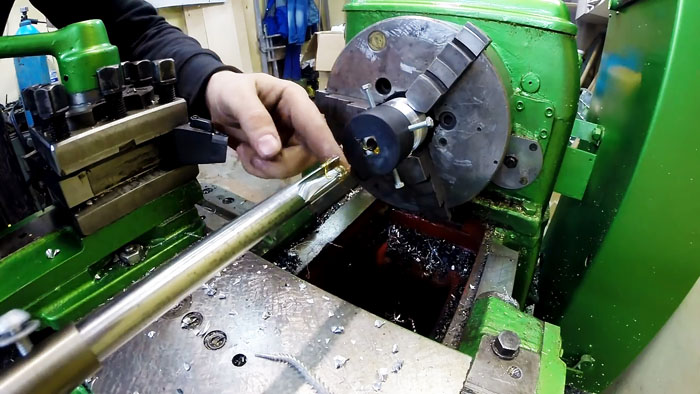

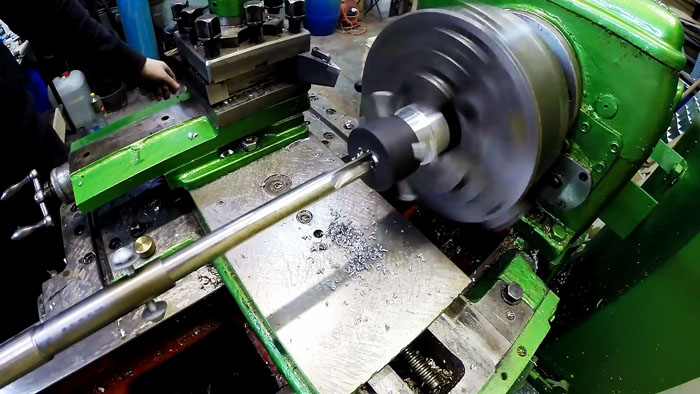

Сверло Уаттса заводится в квадратное окно шаблона. Сначала заготовку в патроне проворачивают вручную, чтобы убедиться в отсутствии заклинивания. Затем включают станок. При подаче инструмента вперёд можно наблюдать характерную сложную траекторию движения сверла внутри шаблона. Появление стружки — верный признак того, что процесс резания пошёл.

Достигнув нужной глубины (например, 30 мм), станок выключают. Шаблон снимают, а заготовку с готовым квадратным каналом отрезают отрезным резцом. Проверка показывает, что отверстие получилось ровным и соосным по всей длине.

Следующий, более сложный этап — работа со сталью. Процедура повторяется: обработка заготовки, крепление шаблона, сверление. О начале резания в твёрдом материале сигнализирует сильная вибрация и появление характерной стружки. После успешного выполнения операции заготовка также отрезается.

Итоги и выводы

После финишной шлифовки торцов становится очевидно: квадратные отверстия в обоих материалах (алюминии и стали) получились качественными, с чёткими гранями и соблюдением геометрии как в поперечном сечении, так и по глубине. Примечательно, что самодельный инструмент — и сверло, и шаблон — не получил повреждений и сохранил режущие свойства, будучи готовым к дальнейшему использованию.

Важно понимать, что данное приспособление не является универсальным. Для каждого нового размера квадрата потребуется изготавливать новое сверло Уаттса соответствующего диаметра. Однако шаблон, при определённой доработке и использовании сменных вставок, можно адаптировать для работы со сверлами разного калибра, что расширяет его функциональность.